УЗК сварных швов

С целью обеспечения качественной эксплуатации стальных сооружений, при проверке качества сварных соединений используется метод ультразвукового контроля (УЗК). По точности получаемых результатов УЗК сопоставим с радиолокацией и рентгеном, позволяя гарантированно выявлять всевозможные дефекты и проверять целостность диффузионного слоя. На сегодняшний день это наиболее эффективный неразрушающий метод определения качества сварочных соединений, который имеет широкую область практического применения.

| Наименование работ/ вид испытаний | Ед. измерения | Цена руб., без НДС |

|---|---|---|

| Ультразвуковое испытание сварных соединений трубопроводов диаметром | ||

| до 50 мм от 50 до 100 мм от 100 до 300 мм от 300 мм до 600 мм от 600 мм до 800 мм от 800 мм до 1200 мм от 1200 мм до 1500 мм |

1 стык | 288 руб. 504 руб. 1080 руб. 1872 руб. 2160 руб. 2448 руб. 2880 руб. |

| Ультразвуковое испытание сварных соединений металлоконструкций (толщина до 20 мм) | 1 п.м. | 1008 руб. |

| Ультразвуковое испытание сварных соединений металлоконструкций (толщина 21-30 мм) | 1 п.м. | 1440 руб. |

| Ультразвуковое испытание сварных соединений металлоконструкций (толщина 31-40 мм) | 1 п.м. | 1728 руб. |

Принцип работы прибора ультразвукового контроля

Метод УЗК основан на способности ультразвука проникать внутрь материала и путем отражения волн давать точную характеристику сварного шва, определять его механическую деформацию, если она имеется, проводить локализацию повреждения. При работе аппарата создаются последовательные ультразвуковые колебания, которые после отражения воспринимаются дефектоскопом, фиксирующим их свойства. Примечательно, что в однородной твердой среде волны передаются одинаково, однако скорость продольных колебаний в два раза выше поперечных.

Физической основной УЗК является способность ультразвуковых волн отражаться от мест границ сред, отличающихся между собой своими характеристиками. Благодаря такому инструменту специалист легко выявляет изъяны в больших и малых готовых строительных конструкциях из разных видов сплавов: в различных сталях(включая легированную, нелегированную и аустенитную), чугуне, алюминии, меди и так далее. Обычно такой ультразвуковой контроль прочности сварочных соединений осуществляется в диапазоне от 0,6 до 10 MHz, однако в ряде случаев применяются импульсы, частотой от 20 до 500 MHz, которые проникают внутрь сплавов, не нарушая его структуры, и отражаются от любых неровностей, царапин и тд.

Внимание! В результате УЗК экспертизы определяются не только поверхностные, но и глубинные дефекты сплавов, на основании чего можно сделать объективные выводы о степени износа конкретного изделия.

Преимущества и недостатки УЗК метода

Для получения объективной информации о данном способе проверке сварных соединений стоит подробнее рассмотреть его плюсы и минусы. К достоинствам относят следующее:

- отсутствие вреда для человека, поскольку в отличие от рентгеновского излучения, УЗК волны являются безопасными для окружающих;

- высокая скорость прохождения процедуры, для ее проведения нет необходимости останавливать производство и нести убытки от простоев. Плюс, не нужно выполнять подготовку сварного соединения;

- мобильность за счет портативного (компактного) исполнения приборов, которые характеризуются компактными габаритными размерами и легким весом;

- отсутствие повреждений исследуемого объекта, так как звуковые волны не причиняют никакого вреда сварным соединениям;

- невысокая стоимость услуги по УЗК контролю, что делает такой способ доступным многим предприятиям и фирмам.

Что касается недостатков, то их немного и чаще всего они связаны с невозможностью получения информации о точных размерах выявленных дефектов. Дело в том, что разные по характеристикам изъяны отражают импульсы по-своему, в результате чего трудно оценить степень дефекта. Для использования УЗК метода есть необходимость в преобразователях с определённым радиусом кривизны. В целом к минусам можно отнести следующее:

- сложность проверки деталей, имеющих малую толщину;

- затрудненность анализа сварного шва, имеющего высокую зернистость (при этом ультразвук «глушится»);

- отсутствие возможности проанализировать все потенциальные дефекты на 100 %, поскольку малые могут не определяться;

- потребность в покрытии исследуемого участка спец.составом в виде масла машинного, глицеринового состава или специального геля с целью улучшения ультразвукового акустического контакта.

Что касается недостатков, то их немного и чаще всего они связаны с невозможностью получения информации о точных размерах (форме, длине, ширине) выявленных дефектов. Дело в том, что разные по характеристикам изъяны отражают импульсы по-своему, в результате чего трудно оценить степень дефекта. Для использования УЗК метода есть необходимость в преобразователях с определённым радиусом кривизны. В целом к минусам можно отнести следующее:

- сложность проверки деталей, имеющих малую толщину;

- затрудненность анализа крупнозернистых сварных швов (от пустоты ультразвук «глушится», происходит затухание сигнала);

- отсутствие возможности проанализировать все потенциальные дефекты на 100 %, поскольку координаты малых изъянов могут не определяться;

- потребность в покрытии исследуемого участка спец.составом в виде масла машинного, глицеринового состава или специального геля с целью улучшения ультразвукового акустического контакта.

Несмотря на наличие некоторых недостатков в настоящее время ультразвуковой контроль сварочных соединений считается одним из самых надежных методов оценки качества швов.

Внимание! Выполнять УЗК-диагностику должны исключительно специалисты, обладающие опытом и соответствующими знаниями, поэтому за помощью следует обращаться только в надежную компанию.

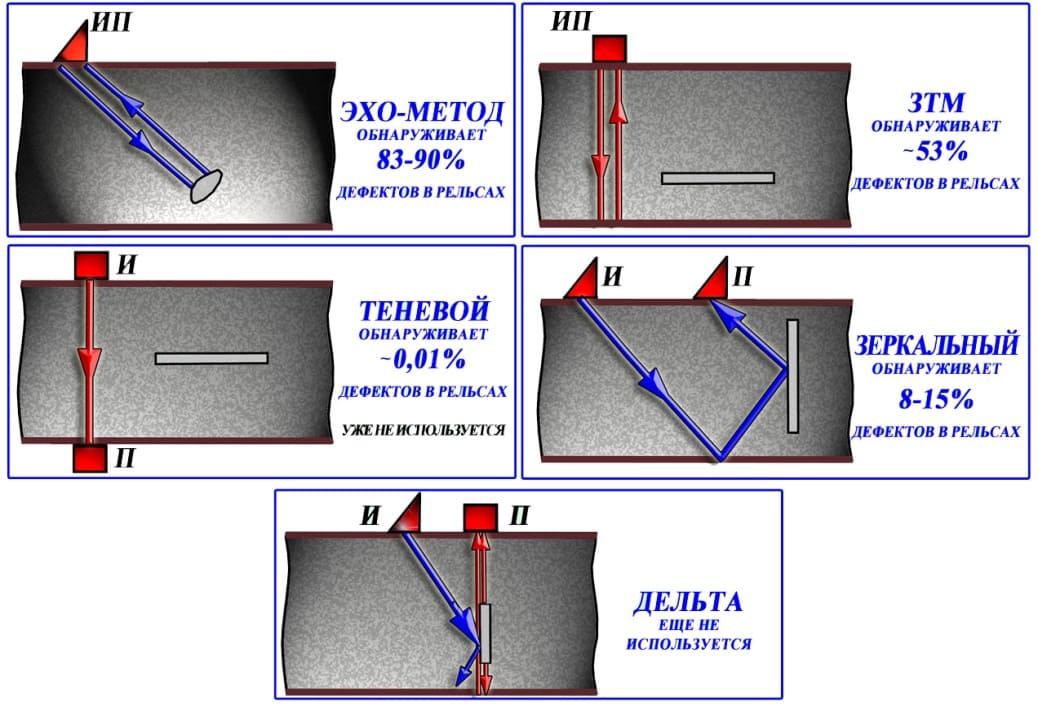

Основные виды УЗК

Что касается методик исполнения ультразвукового сканирования, то здесь может применяться технология отражения не только прямого луча, но также однократно-отраженного, двукратно-отраженного и многократно-отраженного, что зависит от особенностей аппарата. Направление луча выбирается по нормали, где дефекты являются особо опасными.

Согласно требованиям ГОСТа 55724 при УЗК диагностике образцов применяются разные виды исследований, которые обеспечивают необходимый результат. Каждый из них стоит рассмотреть подробней.

Эхо-импульсный

При исследовании применяется специальный дефектоскоп, свойства которого позволяют проводить приемку и направление обратных импульсов. Если отражение аудиоволны не фиксируется, то в сварном шве дефекты отсутствуют.

Эхо-зеркальная методика

Исследования проводятся аналогично эхо-импульсному методу, но только здесь в процессе работы используется специальное отражающее устройство, устанавливаемое под прямым углом. На место шва посылаются специальные УЗК волны акустического типа, которые отражаются на приемном устройстве при обнаружении внутренних дефектов. Данный метод используется для выявления вертикальных свищей, трещин и дефектов.

Теневая диагностика

Такой способ подразумевает установку приемника непосредственно за сварным соединением, перпендикулярно к плоскости, благодаря чему волны проходят по всей площади исследуемого шва. При отражении звук возвращается на приемник, а устройство фиксирует теневой участок, глухие зоны, позволяя локализовать место выявленного дефекта.

Зеркально-теневая

Методика основана на соединении в себе теневого и зеркального исследования. Для применения обоих способов используется не один, а несколько датчиков, позволяющих улучшить качество анализа. Система регистрирует и анализирует звуковые колебания, на основании чего определяет наличие и величину повреждения: если волна чистая – шов сделан без дефектов, если же волна глухая – в изделии присутствуют изъяны.

Дельта-метод

В основе такой диагностики сварных швов лежит воздействие узконаправленным звуковым лучом, благодаря чему дефекты можно определить по анализу изменяемой траектории звука. Для такого УЗК требуется специальная настройка оборудования, поэтому он применяется достаточно редко.

В подавляющем большинстве случаев фактически используются эхо-импульсный, а также теневой способ ультразвукового контроля соединений. Причина их распространения – высокая эффективность. Своевременное проведение УЗК сварных швов с грамотным подбором схемы прозвучивания позволяет оперативно выявлять внутренние разрушения и своевременно принять меры по устранению аварийной ситуации.

Важно! При проведении УЗК экспертизы клиент получает результаты практически мгновенно, что является дополнительным преимуществом.

Область и возможности применения методики

Благодаря своей эффективности методика проведения УЗК активно используется в разных сферах. С ее помощью контролируют качество сварных швов в промышленности, металлургии, строительстве и прочих областях хозяйственной деятельности. Применять такой способ можно как в искусственных лабораторных условиях, так и на открытой местности (полевых условиях), что подтверждает его универсальность. Например, метод используется для оценки качества стенок скважин, проверки условных проходов труб при любом их сечении.

Нередко при методе УЗК диагностируются машинные узлы, компоненты и агрегаты, также используется для проверки качества сварочных соединений в химической и авиационной промышленности, нефтяной и газовой отрасли, машиностроении, тепловой и атомной энергетике. При помощи ультразвукового способа контроля сварных швов устанавливаются следующие отклонения:

- трещины в районе термического влияния;

- места с нарушением геометрии детали;

- пористости, вызванные атмосферными газами;

- непровары и ржавчины;

- структурные расслоения;

- наличие сквозных дефектов в виде свищей;

- присутствие инородных включений;

- провисание диффузионного слоя вне пределов стыка;

- обнаружение складок наплавочного материала.

При помощи ультразвуковой дефектоскопии можно проверять качество поперечных и продольных швов, стыков любых конфигураций, включая самые сложные, а также тавровые швы.

Основные требования к выполнению УЗ-дефектоскопии:

- глубина залегания выполненного сварного шва не должна превышать показателя в 10 метров;

- минимальная толщина стали (металла) – 3-4 мм;

- максимальная толщина металла — в диапазоне от 500 до 800 мм;

- в среднем толщина шва должна быть в районе 8-10 мм, что позволит получить самый точный результат.

Любая сварка по УЗК, которая выполняется при помощи сварочного полуавтомата, подразумевает получение кольцевых, продольных, тавровых, также сварных и плоских стыков на металлических поверхностях. Также этим способом проверяются сварные соединения квадратных и круглых труб.

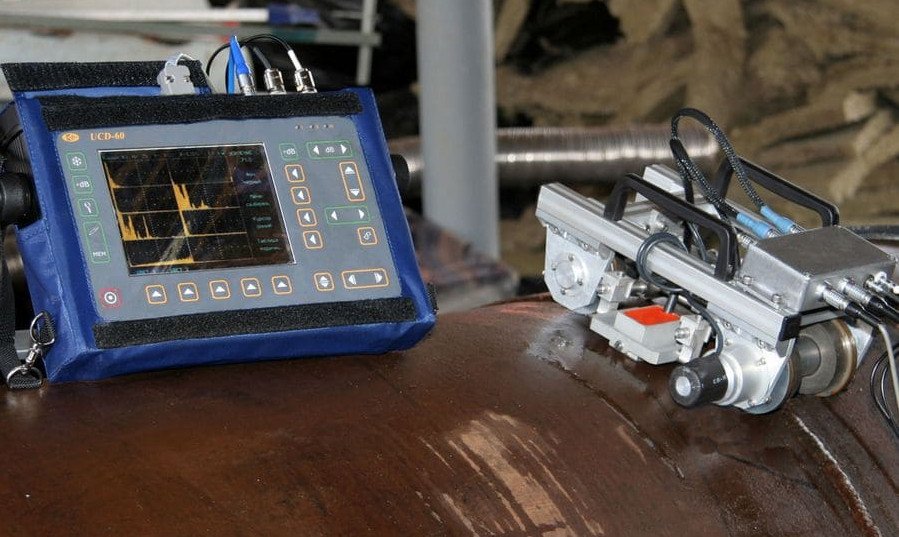

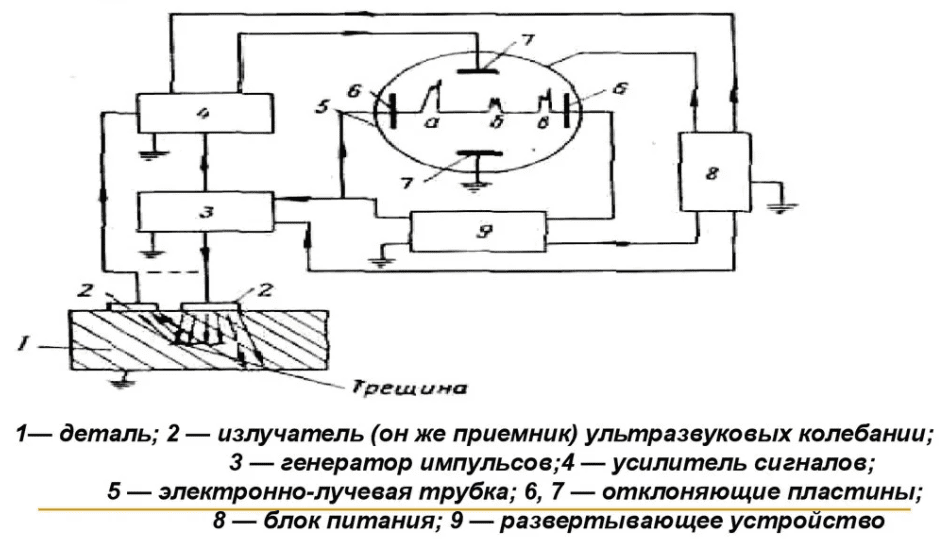

Устройство и принцип функционирования дефектоскопа ультразвукового типа

Сегодня разработаны десятки моделей УЗК дефектоскопов, большинство устроены одинаково, отличаются лишь мощностью, техническим характеристиками, типом генератора, а также габаритными размерами. Вместе с тем все они имеют универсальную конструкцию. Обычно такие модели состоят из генератора, излучателя, который находится в подвижном щупе, и приемнике сигналов. При активации прибора ультразвуковой датчик начинает посылать сгенерированные импульсы, делая паузы в диапазоне 4-5 микросекунд.

Длительность настраивается в зависимости от конкретных особенностей дефектов, а также структуры материала. Качество и точность диагностических мероприятий зависит от уровня чувствительности приемного устройства, улавливающего сигнал в виде отраженной (пришедшей назад) волны. Для более качественного восприятия сигнал преобразуется из звукового в электрический, причем с выводом изображения на осциллограф.

Технология выполнения проверки швов

Для получения как можно более объективного результата, проверка УЗК производится в соответствии с регламентными требованиями, изложенными в ГОСТе Р 55724-2013. Этим же обеспечивается и безопасность работы, выполнять которую могут только специальные операторы-контролеры, имеющие удостоверения. Согласно утвержденным нормам порядок выполнения контрольно-технических операций включает в себя следующие этапы:

- Тщательную зачистку мест стыковых соединений от следов коррозии, а также очистку от лакокрасочных покрытий на расстояние не менее 50-70 мм с каждой стороны.

- Обработку стыков и близлежащих мест специальным составом. Поверхности обрабатываются машинным, турбинным или трансформаторным маслом, солидолом или даже глицерином, что необходимо для усиления восприятия сигнала и получения точного результата.

- Настройку аппарата с учетом конкретных характеристик исследуемой детали, где при толщине до 2 см используются стандартные параметры, а при более высоких – применяются AVG (AbstandVerstärkungGrösse) или DGS (Distance-Gain-Size) –диаграммы.

- Непосредственное выполнение работы, которое заключается в зигзагообразных движениях излучателем вдоль сварного шва без перемещения с поворотом вокруг своей оси на 15-20 °.

- При появлении четкого и устойчивого сигнала излучатель разворачивают для детального поиска места, где ультразвуковой сигнал имеет наивысшую амплитуду колебаний.

Стоит отметить, что не всегда частотные колебания свидетельствуют о наличии дефекта, поэтому операторы несколько раз проверяют проблемное место, тщательно анализируют и диагностируют все показания осциллографа.

Внимание! Со всеми стандартами, которые предъявляются к проверке УЗК сварных соединений, можно ознакомиться в ГОСТе Р 55724-2013, где также всесторонне рассмотрены разные методики исследования швов.

>

Основы грамотной и безопасной эксплуатации

Крайне важно своевременно выполнять дефектоскопию сварочных соединений, поскольку от этого во многом зависит безаварийная эксплуатация конструкции или трубопровода. Опытные, грамотные и дальновидные инженеры, ответственные за функционирование системы стараются в обязательном порядке проверять угловые и обычные стыки перед пусковыми работами, обращаясь для этого в специальные фирмы.

Важно отметить, что оценка сварных соединений производится не только перед пуском или финальной сдачей объекта, но также непосредственно после сборки (сварки) конструктивных элементов. При этом все данные по выполненному УЗК контролю фиксируются в специальном журнале, который обязательно должен быть заведен на предприятии. Не стоит забывать, что безответственный подход в этом отношения может стать причиной техногенной аварии или катастрофы.

Качественное и быстрое выполнение работы

Если вам необходимо оперативно осуществить проверку сварных соединений, советуем с самого начала обращаться к мастерам нашей компании ООО «СтройЛаборатория СЛ», которая с 1993 года оказывает данные услуги. Мы имеем все необходимые разрешения на производство ультразвуковой дефектоскопии сварных соединений, поэтому несем полную ответственность за безопасность и точность получаемого результата.

За свою многолетнюю деятельность мы сумели получить уважение и признание со стороны клиентов, многие из которых стали нашими постоянными заказчиками. Высокий уровень материально-технического оснащения позволяет нам применять передовые методики, а также использовать новые модели дефектоскопов. Из достоинств нашей компании можно выделить следующее:

- наличие собственной испытательной лаборатории;

- большой штат экспертов с квалификацией, имеющих большой практический опыт;

- официальное оказание услуги по УЗК диагностике;

- получение максимально точного и объективного результата в ходе проверки;

- разумные цены на все услуги с гарантией качества.

Мы персонально подходим к каждому клиенту, обязательно принимая во внимание конструкционные особенности исследуемого сооружения. С расценками на услуги по ультразвуковой диагностике можно ознакомиться на нашем сайте. Ждем ваших звонков по телефону в Москве 8-499-191-29-08!

Обращаем Ваше внимание:

Минимальная стоимость выезда на объект заказчика с проведением испытаний, оформлением протокола, технологической карты и другой необходимой документации составляет:

- по г. Москва (в пределах МКАД) от 15 000 руб. (в том числе НДС 20%);

- по г. Москва (за МКАД) и по Московской области от 18 000 руб. (в том числе НДС 20%);

- выезд в другие регионы РФ рассчитывается индивидуально.